Gaz Alma ve Cüruf Giderme Cihazları

Ergiyik kalitesini maksimize etmek için tasarlanmış sistemler. Alüminyum ve demir-dışı dökümde gaz gözeneklerini ortadan kaldırarak mekanik dayanımı artırır ve yüzey kusurlarını en aza indirir.

Alüminyumda Gaz Giderme ve Vakum Yoğunluk Test: Kalitenin Görünmeyen Belirleyicisi

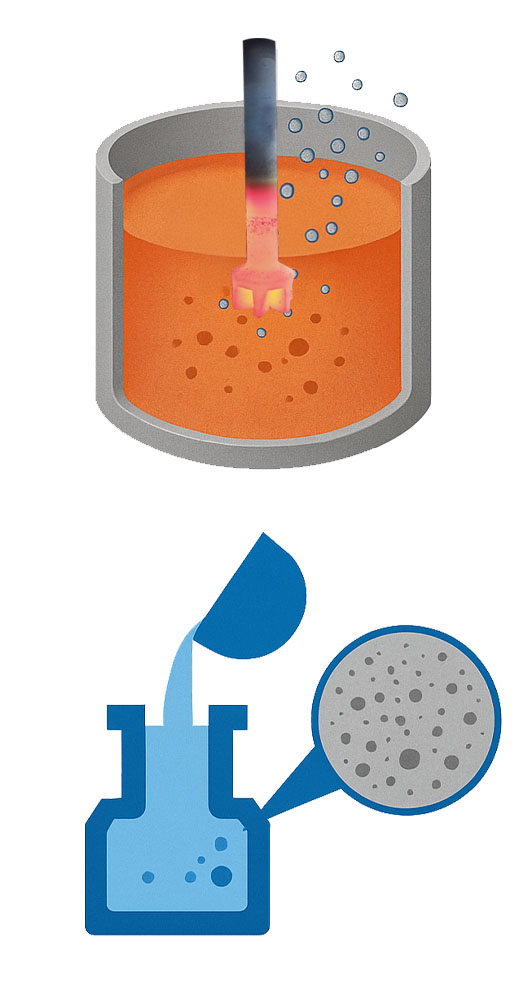

Alüminyum ergiyik içinde çözünmüş halde bulunan hidrojen, döküm parçalarında gözenek oluşumuna neden olur. Bu gözenekler; mekanik dayanımı düşürür, yüzey kalitesini bozar ve boyama işlemlerini olumsuz etkiler. Şirket bünyesi için ciddi fire oluşumuna neden olur.

Gaz giderme ve Vakum Yoğunluk Test işleminin yapılmaması:

• Gözenekli yapı,

• Düşük mukavemet,

• Artan fire oranı,

• Yüzey hataları gibi ciddi kalite problemlerine yol açar.

Proses Verimliliğini Etkileyen Faktörler

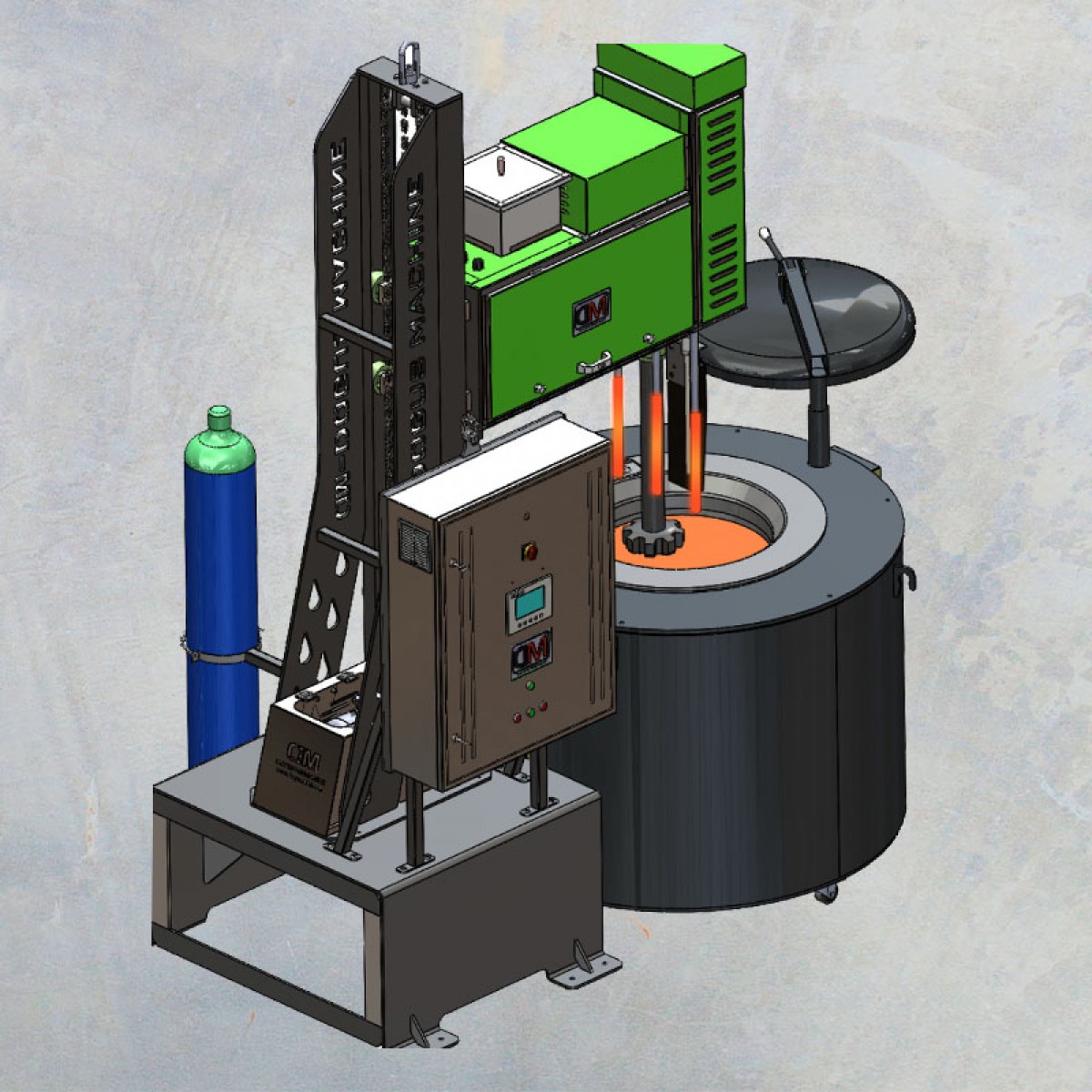

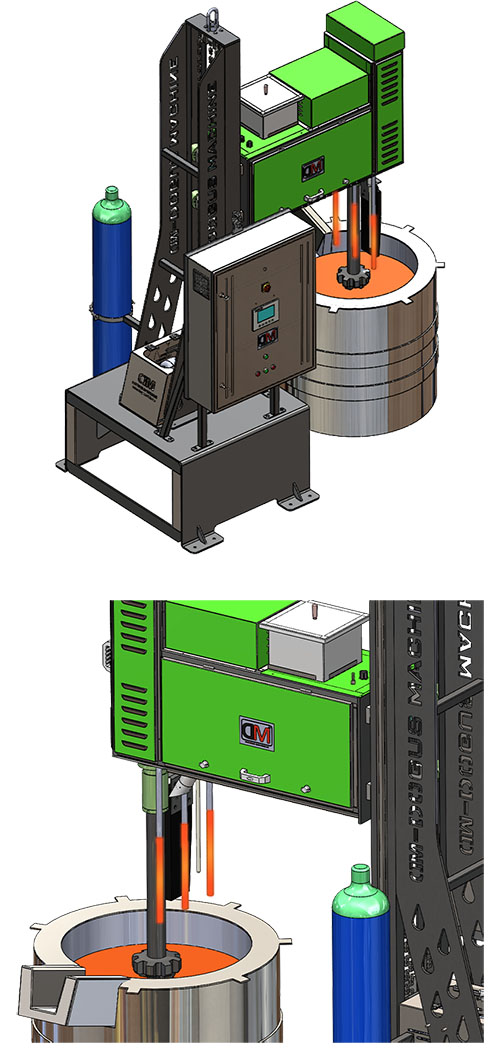

Endüstride yaygın olarak kullanılan gaz giderme makinasıdır.

Bu makinanın çalışması, ergiyik içerisindeki çözünmüş gazların inert gazla (argon/azot) uzaklaştırılması prensibine dayanır. Gaz verme esnasında metal içerisinde vorteks oluşturularak hem daha verimli gaz giderme sağlanır hem de inklüzyon eliminasyonu sağlanır. Verimlilik için aşağıdaki parametreler kritik rol oynar:

• Rotor şekli ve karıştırma karakteri

• Inert gaz debisi

• Ergiyik sıcaklığı

• İşlem süresi

İşlem tekrarlanabilirliğini sağlamak için ekipmanın yanı sıra proses kontrolü de önemlidir. Manuel yapılan işlemler operatöre bağlı değişken sonuçlar verir. Bu da değişen kişilere göre değişen kalite demektir. Kalitenin stabilitasyonu için otomatik bir sistem gereklidir.

Gaz giderme ve Vakum Yoğunluk Test, sadece bir ekipman değil, tüm döküm kalitesini etkileyen bir proses adımı olarak değerlendirilmelidir.

Alüminyumda Gaz Ölçümü Nasıl Yapılır?

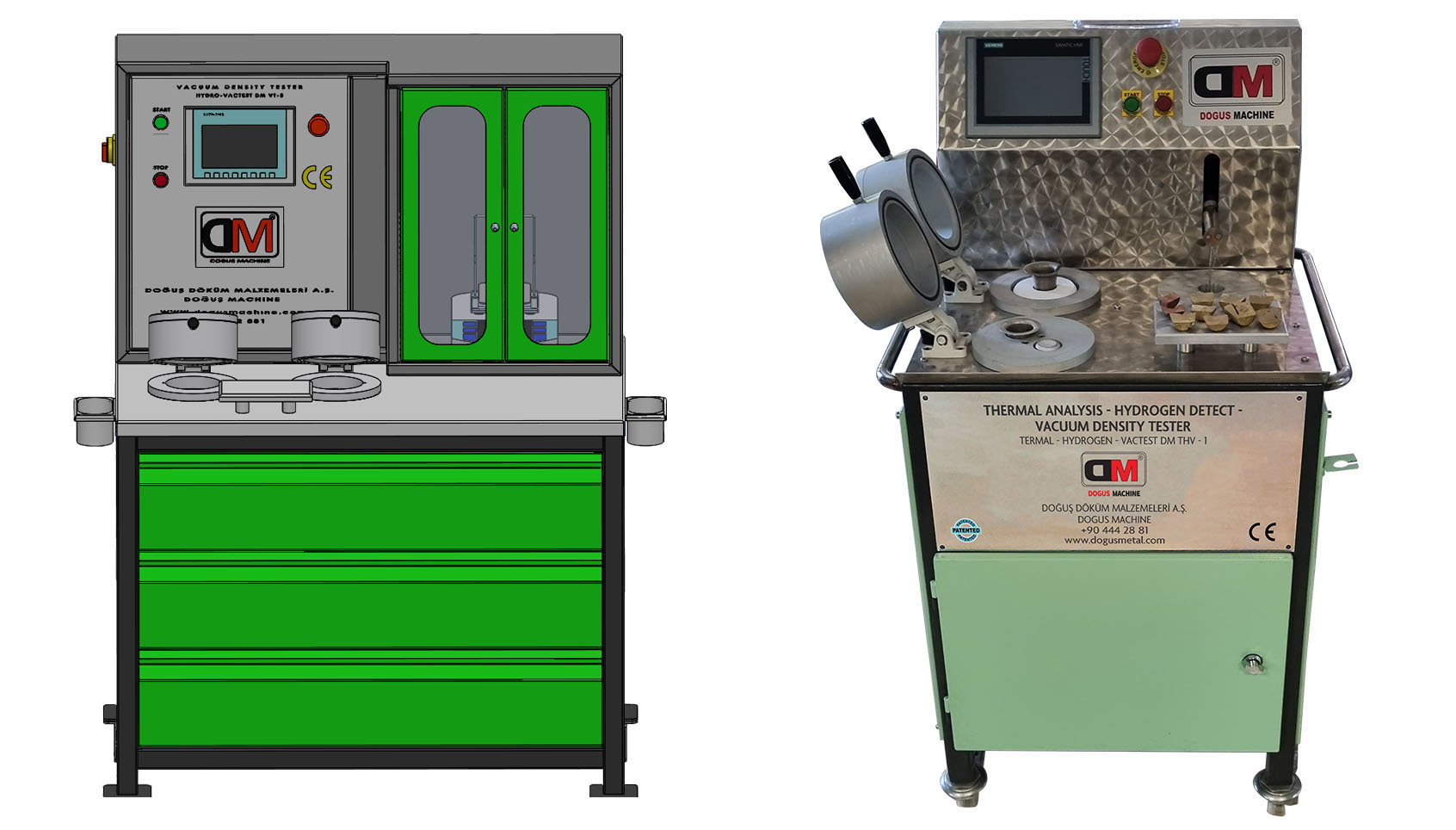

Gaz giderme ve Vakum Yoğunluk Test işleminin etkinliğini anlamanın en güvenilir yolu, ergiyik metaldeki çözünmüş hidrojen miktarını doğrudan ölçmektir.

Ergimiş alüminyumda hidrojenin varlığı, döküm sırasında gözenek oluşumuna neden olur. Bu gözenekler; parça mukavemetini düşürür, yüzey kalitesini bozar ve fire oranlarını artırır.

Peki, gaz alma işlemi gerçekten işe yaradı mı?

Bu sorunun cevabı yalnızca gözlemle verilemez. Güvenilirliği bilinen bir cihaz ile ölçüm şarttır.

Yaygın hidrojen ölçüm yöntemleri:

1️⃣ Vakum altında katılaştırma yöntemi

• Ergiyik metalden 2 adet numune alınır

• Bunlardan bir tanesi atmosfer ortamında diğer vakum altında katılaştırılır.

• Gelişmiş, hassas bir terazi yardımı ile yoğunluk indeksi hesaplanır.

• Yoğunluk indeksi oransal olarak gazlılık konsantrasyonunu verir.

2️⃣ Anlık ölçüm

• Özel sensörler ile donatılmış probelar yardımı ile anlık hidrojen ölçümü ppm cinsinden sağlanır.

3️⃣ Stabil ölçüm

• Ocaktan alınan numune özel sensörler ile donatılmış cihaza dökülerek vakum altında hidrojen ölçümü ppm cinsinden sağlanır.

4️⃣ K Tipi Kalıp

• K-tipi kalıp testi, özel bir metal kalıba ergiyik dökülerek yapılır. Kalıp içinde oluşan gaz kabarcıkları ve boşluklar, ergiyikteki çözünmüş hidrojen miktarı hakkında görsel ve yapısal bilgi verir. En eski hidrojen ölçüm metodudur.

Ölçüm neden önemlidir?

• Gaz alma Vakum Yoğunluk Test prosesinin doğruluğunu görmek

• Süreçler arası karşılaştırma yapabilmek

• Operatör etkisini azaltmak

• Kalite kontrolünü standartlaştırmak

Unutulmamalıdır ki: Ölçülmeyen proses kontrol edilemez.

Ergiyik Sıcaklığı ve Gaz Giderme Arasındaki Denge

Alüminyum döküm prosesinde gaz giderme Vakum Yoğunluk Test işleminin başarısı birçok faktöre bağlıdır. Bunlardan biri de ergiyik sıcaklığıdır.

Hidrojen çözünürlüğü, sıcaklık arttıkça yükselir. Yani 750 °C’deki alüminyum, 700 °C’ye göre daha fazla hidrojen barındırabilir. Bu nedenle bazı işletmeler yüksek sıcaklıkta gaz alma eğilimindedir. Ancak bu yaklaşım her zaman avantaj sağlamaz.

Neden?

Gaz alma işlemi sırasında sadece çözünürlük değil, aynı zamanda karıştırma etkinliği, metal oksidasyonu ve grafit-rotor ömrü gibi faktörler de etkilenir.

Ergiyik sıcaklığı gereğinden fazla yüksek tutulduğunda:

• Rotorlar daha hızlı yıpranır

• Oksit oluşumu artar

• Enerji tüketimi yükselir

• Ergiyik kalitesi düşebilir

Peki, ideal sıcaklık nedir?

Bu değer; alaşım tipine, döküm yöntemine ve gaz alma sisteminin etkinliğine göre değişir.

Sonuç:

Gaz giderme Vakum Yoğunluk Test işlemini sadece “süre” ya da “rotor tipi” ile değil, ergiyik sıcaklığı ile birlikte değerlendirmek gerekir. Hem kaliteyi korumak hem de enerji maliyetlerini azaltmak için optimum sıcaklıkta verimli karıştırma ve kontrollü gaz difüzyonu sağlanmalıdır.

Gaz Giderme Vakum Yoğunluk Test İşini Tesadüflere Bırakmayın!

Alüminyum döküm prosesinde ergiyikteki gazı almak, sadece rotorun dönmesiyle olmaz. Kontrol edilemeyen sıcaklık, bilinmeyen gaz miktarı ya da sabit hızda çalışan sistemler kaliteyi doğrudan etkiler.

Biz bu noktada devreye giriyoruz.

Geliştirdiğimiz gaz giderme vakum yoğunluk test makineleri, proses kontrolünü elinize almanızı sağlayan akıllı bir sistemdir.

Öne Çıkan Özelliklerimiz:

✔️ Anlık Ergiyik Sıcaklık Takibi

Ergiyik sıcaklığını ekrandan izleyebilir, çok sıcak ya da düşük sıcaklıkta işlem yapmanın risklerinden kaçınabilirsiniz.

✔️ Ayarlanabilir Gaz ve Karıştırma Parametreleri

Her alaşım ve her döküm tipi için en uygun değerleri seçebilir, prosesinize özel çalışabilirsiniz.

✔️ Zamanlama ve Süre Yönetimi

Standart dışı uygulamaların önüne geçilir, her parti aynı kalitede işlenir.

✔️ Kullanıcı Dostu Arayüz

Operatör eğitimi gereksinimi minimuma iner. Süreç sadeleşir, kontrol artar.

Makinemiz, seri üretim hatları kadar, özel döküm prosesleri için de uygundur.

Bizimle iletişime geçin, ister yerinde uygulama ister teknik bilgi paylaşımıyla sürecinizi birlikte optimize edelim.

-

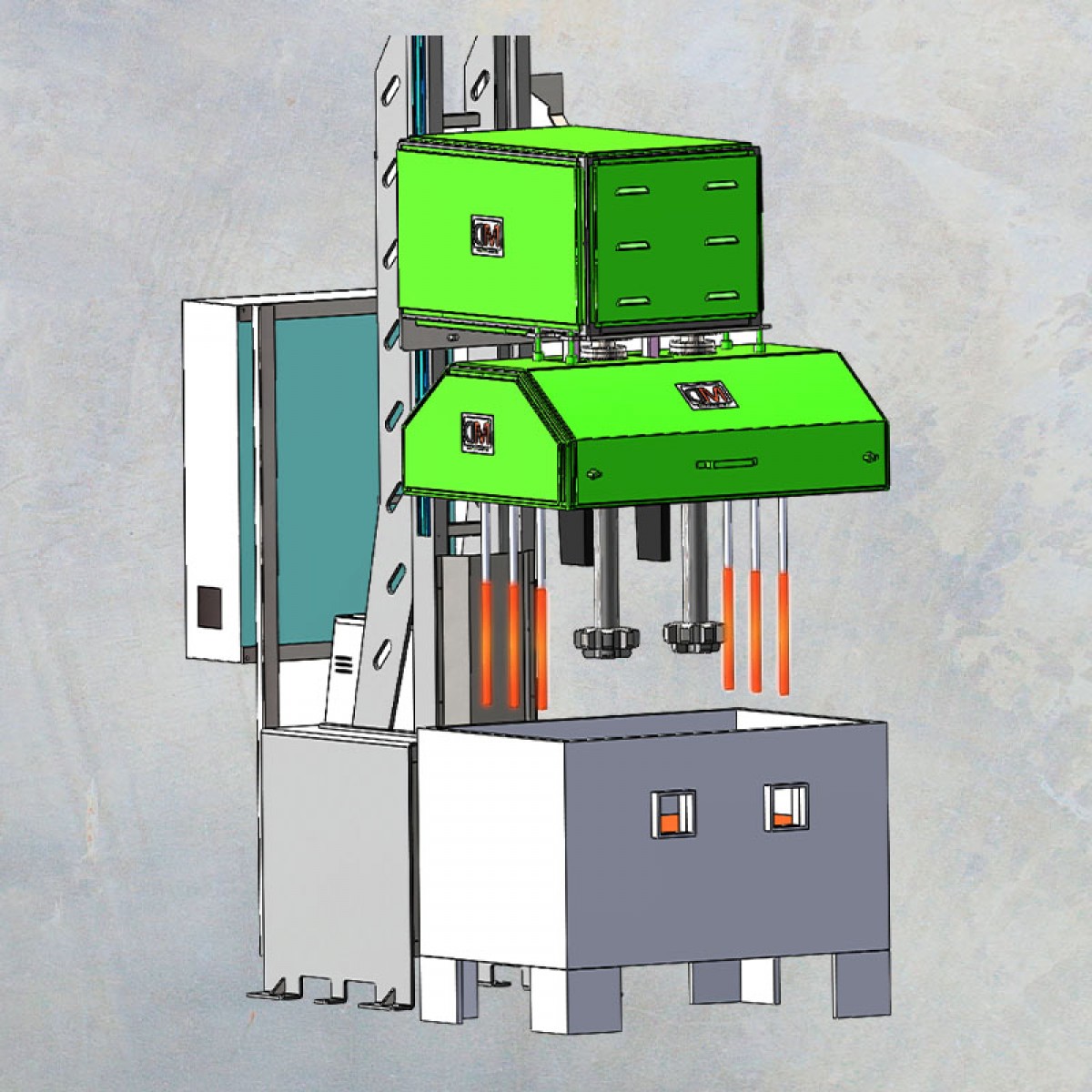

Alaşım Beslemeli Gaz Alma ve Cüruf Giderme Makinası

-

Transpaletli Gaz Alma ve Cüruf Giderme Makinası

-

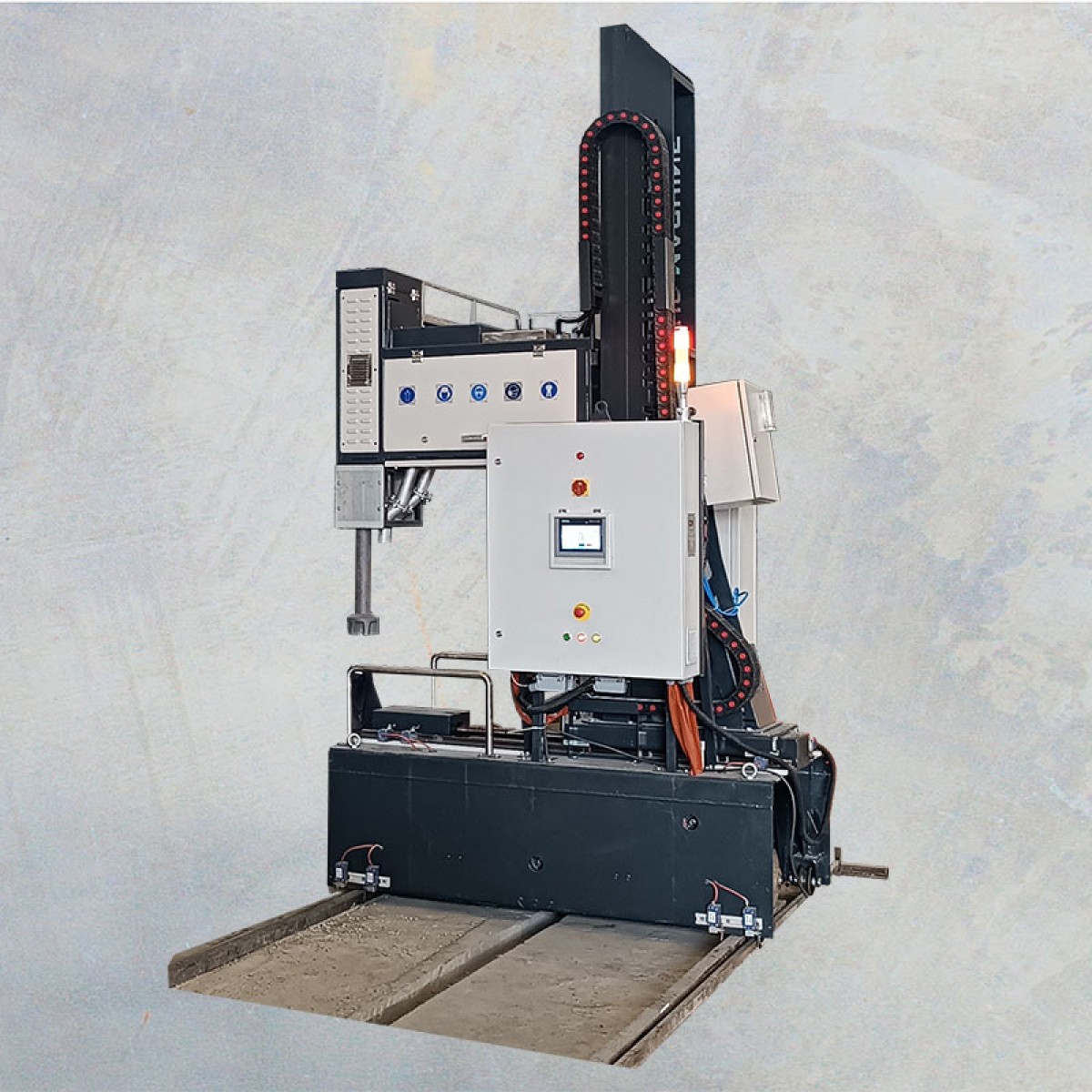

Raylı Sistem Gaz Alma ve Cüruf Giderme Makinası

-

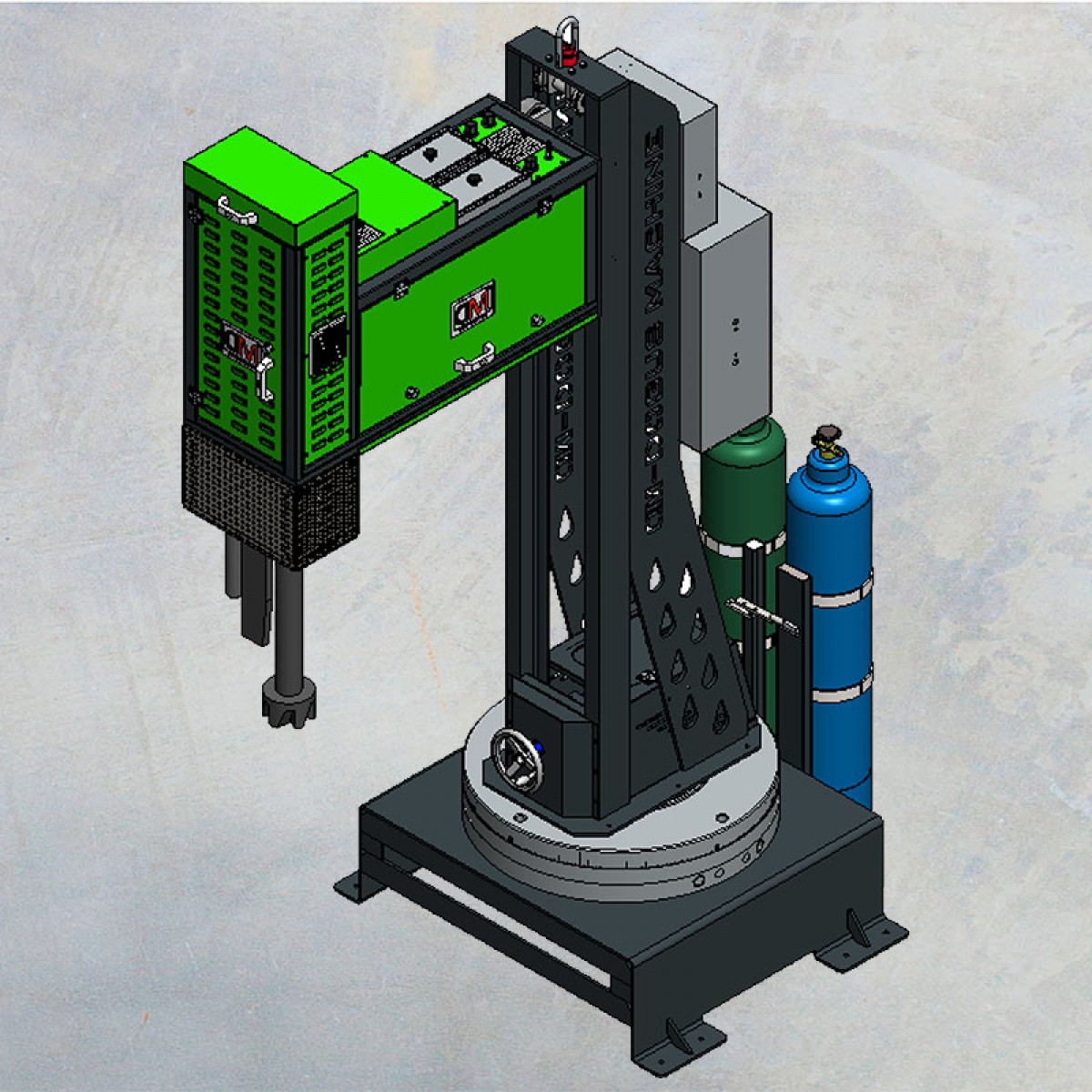

Döner Sistem Gaz Alma ve Cüruf Giderme Makinası

-

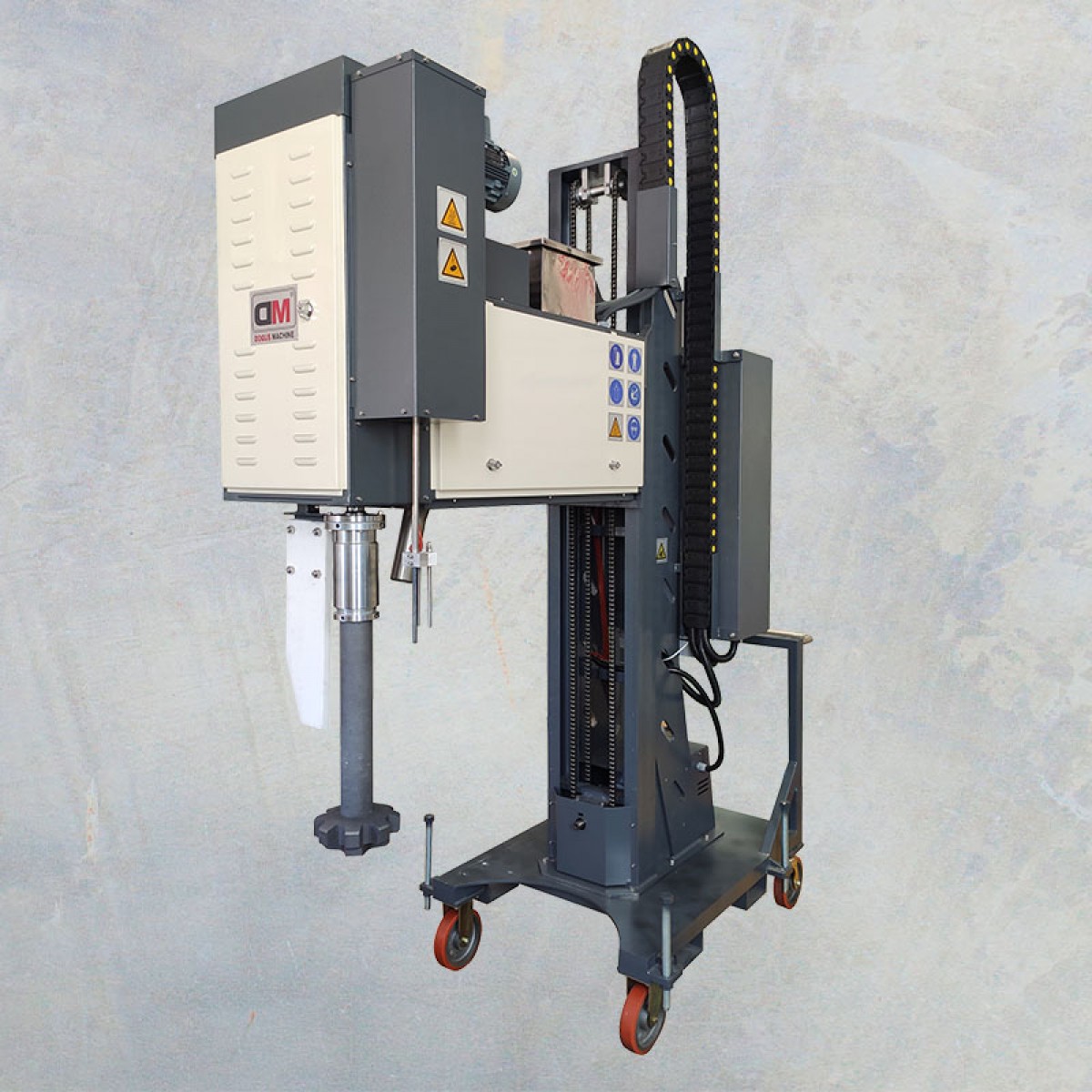

Portatif Gaz Alma ve Cüruf Giderme Makinası

-

Yollukta Gaz Alma ve Cüruf Giderme Makinası

-

Laboratuvar Tipi Gaz Alma ve Cüruf Giderme Makinası

-

Portatif Gaz Alma ve Cüruf Giderme Makinası

-

Portatif Gaz Alma ve Cüruf Giderme Makinası

-

Ocakta Gaz Alma ve Cüruf Giderme Makinası

ENGLISH

ENGLISH DEUTSCH

DEUTSCH РУССКИЙ

РУССКИЙ عربى

عربى فارسی

فارسی